Das Plus an Fertigungsmanagement (MES) auf Basis des digitalen Zwillings

Wie führen Sie eine transparente, flexible und beliebig erweiterbare MES-Lösung ein?

Starten Sie und bilden Sie die Realität virtuell ab!

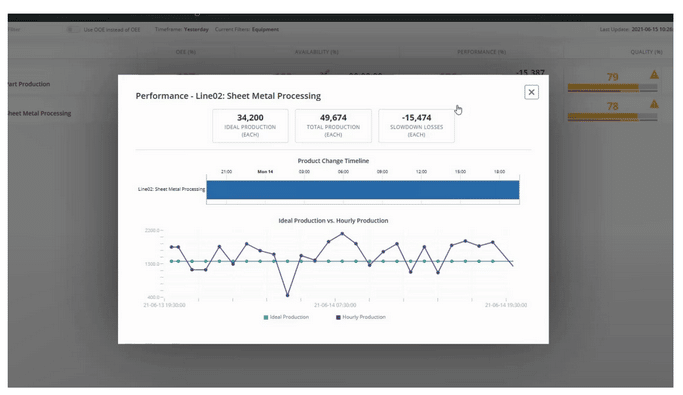

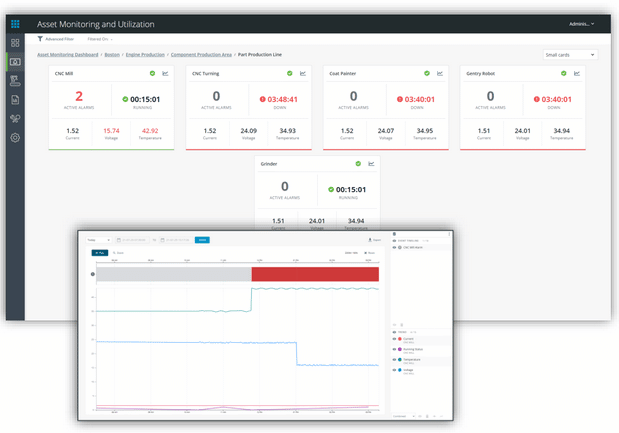

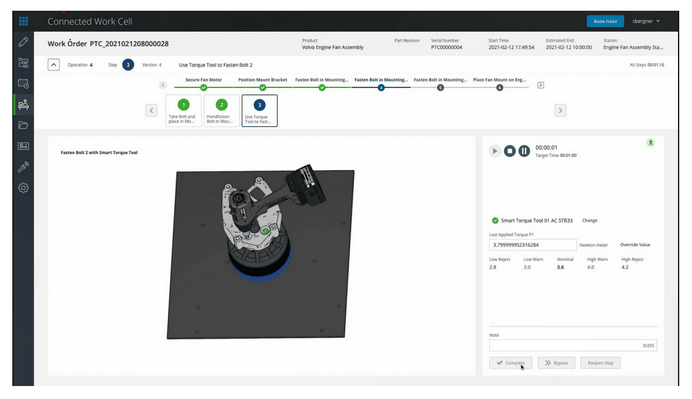

Transparenz, Qualitäts- und Effizienzsteigerung im Produktionsprozess und den anschließenden Prozessschritten Service und Instandhaltung sind maßgeblich eine Frage von Information, von Daten.

Dabei stehen die bedarfsgerechte Aufbereitung von Produktions- und Betriebsdaten sowie eine intelligente, die vorhandenen Wettbewerbsvorteile unterstützende Prozesssteuerung im Fokus. Unsere Lösungsangebote reichen von der einfachen Datenerfassung und -visualisierung bis hin zu umfangreichen Manufacturing Execution Systemen (MES) für das ganze Unternehmen.